2021-07-08

EDI

混床

一、工艺简介

早期的除盐水及超纯水都是利用混合离子交换器来处理的。随着RO反渗透膜技术和EDI电去离子技术的出现及广泛应

用,混床的使用逐步减少。但在特殊应用场合(如电子半导体行业、核工业……),电子级精混床和核子极精混床还是

其唯一选择。对于一些新投资项目,考虑初期投资比较紧的情况下,混床也是其不二的选择。但从长远及发展的角度

来看,其市场及应用场合逐步被新兴发展、技术成熟的EDI电去离子技术所取代。

混床是混合离子交换柱的简称,是针对离子交换技术所设计的设备。

所谓混床,就是把一定比例的阳、阴离子交换树脂混合装填于同一交

换装置中,对流体中的离子进行交换、脱除。由于阳树脂的比重比阴

树脂大,所以在混床内阴树脂在上阳树脂在下。一般阳、阴树脂装填

的比例为1:2,也有装填比例为1:1.5的,可按不同树脂酌情考虑选

择。 混床也分为体内同步再生式混床和体外再生式混床。同步再生式

混床在运行及整个再生过程均在混床内进行,再生时树脂不移出设备以

外,且阳、阴树脂同时再生,因此所需附属设备少,操作简便,具有以

下优点:

(1) 出水水质优良,出水pH值接近中性。

(2) 出水水质稳定,短时间运行条件变化(如进水水质或组分、运行流速等)对混床出水水质影响不大。

(3) 间断运行对出水水质的影响小,恢复到停运前水质所需的时间比较短。

混床设备图如下图所示:

混床处理工艺的设备包括混合离子交换器和体外再生设备。其中体外再生设备主要包括树脂分离器、阴(阳)树脂再生器、树脂

贮存塔、混杂树脂塔和酸碱再生设备。国内混床处理工艺主要特点体现在树脂分离再生工艺上。树脂的分离再生工艺有三种。

二、工艺原理

离子交换是一种特殊的固体吸附过程,它是由离子交换剂的电解质溶液中进行的。按照所交换离子的种类,离子交换剂可分为

阳离子交换剂和阴离子交换剂两大类。

离子交换混床为深度脱盐设备,用于制造高纯水,产水电阻率为10-18MΩ.CM(25℃),二氧化硅含量(SIO2)≤0.02mg/L,

混床分为单、双床、抛光床、双床可一用一备;可串联使用,以提高产水水质, 有效利用树脂的交换容量;当生产用水量大时

,可并联使用,运行相当灵活、方便。出水电导率由高精度电阻率仪监控。

离子交换过程:

阳树脂反应 R-H+ + Na+ → R-Na+ + H+

阴树脂反应 R-OH- + Cl- → R-Cl- + OH-

树脂再生过程:

阳树脂反应 R-Na+ + H+ → R-H+ + Na+

阴树脂反应 R-Cl- + OH- → R-OH- + Cl-

再生步骤:

运行

本系统有两种进水方式:软化(软化器处理水)进水和初脱盐(反渗透处理水)进水,分别由各自的控制阀控制进水。

运行时,开初脱盐进水控制阀、进水阀、产水阀,其他阀们均应关闭!

反洗

关闭进水阀、产水阀;打开反洗进水阀、反洗排放阀,以10m/h反洗15min。然后,关闭反洗进水阀、反洗排放阀。静置,沉降

5~10min。开排气阀、中排阀,部分排水至树脂层表面上10cm左右,关闭排气阀、中排阀。

再生

开进水阀、加酸泵、进酸阀、中排阀,以5m/s、200L/h对阳树脂进行再生,用反渗透产水对阴树脂进行清洗,维持柱内液面在

树脂层表面上10cm。对阳树脂再生30min后,关进水阀、加酸泵、进酸阀,开反洗进水阀、加碱泵、进碱阀,以5m/s、200L/h

对阴树脂进行再生,用反渗透产水对阳树脂进行清洗,维持柱内液面在树脂层表面上10cm,再生30min。

置换、混脂、冲洗

关加碱泵、进碱阀,开进水阀,上下同时进水对树脂进行置换、清洗。30min后,关进水阀、反洗进水阀、中排阀,开反洗排放阀、

进气阀、排气阀,以压力0.1~0.15MPa,气量2~3m3/(m2·min),混合树脂0.5~5min。关反洗排放阀、进气阀,沉降1~2min。开

进水阀、正洗排放阀,调节排气阀,灌水至柱内无空气后,关排气阀,对树脂冲洗。当电导率达到要求时,开产水阀,关正洗排放

阀,开始制水。

一、设计参数

连续电除盐技术

EDI

一、工艺简介

EDI(Electrodeionization)又称连续电除盐技术,它科学地将电渗析技术和离子交换技术融为一体,通

过阳、阴离子膜对阳、阴离子的选择透过作用以及离子交换树脂对水中离子的交换作用,在电场的作用下

实现水中离子的定向迁移,从而达到水的深度净化除盐,并通过水电解产生的氢离子和氢氧根离子对装填

树脂进行连续再生,因此EDI制水过程不需酸、碱化学药品再生即可连续制取高品质超纯水,它具有技术

先进、结构紧凑、操作简便的优点,可广泛应用于电力、电子、医药、化工、食品和实验室领域,是水处

理技术的绿色革命。 出水水质具有最佳的稳定度。

EDI(Electrodeionization)是一种将离子交换技术、离子交换膜技术和离子电迁移技术相结合的纯水制

造技术。它巧妙的将电渗析和离子交换技术相结合,利用两端电极高压使水中带电离子移动,并配合离子

交换树脂及选择性树脂膜以加速离子移动去除,从而达到水纯化的目的。

因而,这里的EDI系统是一种纯水制造系统。

因而,这里的EDI系统是一种纯水制造系统。

在EDI除盐过程中,离子在电场作用下通过离子交换膜被清除。同时,

水分子在电场作用下产生氢离子和氢氧根离子,这些离子对离子交换

树脂进行连续再生,以使离子交换树脂保持最佳状态。EDI超纯水设

备超纯水制造历史进程第一阶段:预处理过滤器——>阳床——>阴床

——>混合床第二阶段:预处理过滤器——>反渗透——>混合床目前阶

段:预处理过滤器——>反渗透——>EDI(无需酸碱)近几十年以来,

混床离子交换技术(D)一直作为超纯水制备的标准工艺。由于其需要

周期性的再生且再生过程中消耗大量的化学药品(酸碱)和工业纯水,

并造成一定的环境问题,因此需要开发无酸碱超纯水系统。正因为传

统的离子交换已经越来越无法满足现代工业和环保的需求,于是将膜

、树脂和电化学原理相结合的EDI技术成为水处理技术的一场革命。其

离子交换树脂的的再生使用的是电能,而不再需要酸碱,因而更满足于

当今世界的环保要求。

二、工艺原理

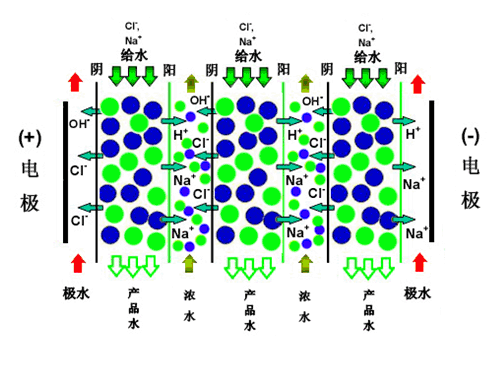

电去离子(EDI)系统主要是在直流电场的作用下,通过隔板的水中电介质离子发生定向移动,利用交换膜对离子的选择透过作用来对水质进行提纯的一种科学的水处理技术。电渗析器的一对电极之间,通常由阴膜,阳膜和隔板(甲、乙)多组交替排列,构成浓室和淡室(即阳离子可透过阳膜,阴离子可透过阴膜)。淡室水中阳离子向负极迁移透过阳膜,被浓室中的阴膜截留;水中阴离子向正极方向迁移阴膜,被浓室中的阳膜截留,这样通过淡室的水中离子数逐渐减少,成为淡水,而浓室的水中,由于浓室的阴阳离子不断涌进,电介质离子浓度不断升高,而成为浓水,从而达到淡化、提纯、浓缩或精制的目的。

电去离子(EDI)系统主要是在直流电场的作用下,通过隔板的水中电介质离子发生定向移动,利用交换膜对离子的选择透过作用来对水质进行提纯的一种科学的水处理技术。电渗析器的一对电极之间,通常由阴膜,阳膜和隔板(甲、乙)多组交替排列,构成浓室和淡室(即阳离子可透过阳膜,阴离子可透过阴膜)。淡室水中阳离子向负极迁移透过阳膜,被浓室中的阴膜截留;水中阴离子向正极方向迁移阴膜,被浓室中的阳膜截留,这样通过淡室的水中离子数逐渐减少,成为淡水,而浓室的水中,由于浓室的阴阳离子不断涌进,电介质离子浓度不断升高,而成为浓水,从而达到淡化、提纯、浓缩或精制的目的。

EDI模块将离子交换树脂充夹在阴/阳离子交换膜之间形

成EDI单元。EDI工作原理如图所示。 EDI模块中将一定数量的EDI单元间用格板隔开,形成浓水室和淡水室。

又在单元组两端设置阴/阳电极。在直流电的推动下,通过淡水室水流中的阴阳离子分别穿过阴阳离子交换膜进

入到浓水室而在淡水室中去除。而通过浓水室的水将离子带出系统,成为浓水. EDI设备一般以二级反渗透(R

O)纯水作为EDI给水。RO纯水电阻率一般是40-2μS/cm(25℃)。EDI纯水电阻率可以高达18 MΩ.cm(25℃)

,但是根据去离子水用途和系统配置设置,EDI超纯水适用于制备电阻率要求在1-18.2MΩ.cm(25℃)的纯水。

特点

自从1986年EDI膜堆技术工业化以来,全世界已安装了数千套EDI系统,犹其在制药、半导体、电力和表面清洗

等工业中得到了大力的发展,同时在废水处理、饮料及微生物等领域也得到广泛使用。

EDI设备是应用在反渗透系统之后,取代传统的混床离子交换技术(MB-DI)生产稳定的超纯水。EDI技术与混

合离子交换技术相比有如下优点:

①水质稳定

②容易实现全自动控制

③不会因再生而停机

④不需化学再生

⑤运行费用低

⑥厂房面积小

⑦无污水排放

影响运行因素

(1)EDI进水电导率的影响。在相同的操作电流下,随着原水电导率的增加EDI对弱电解质的去除率减小,出水的电

导率也增加。如果原水电导率低则离子的含量也低,而低浓度离子使得在淡室中树脂和膜的表面上形成的电动势梯

度也大,导致水的解离程度增强,极限电流增大,产生的H+和OH-的数量较多,使填充在淡室中的阴、阳离子交换

树脂的再生效果良好。

(2)工作电压-电流的影响。工作电流增大,产水水质不断变好。但如果在增至最高点后再增加电流,由于水电离产生

的H+和OH-离子量过多,除用于再生树脂外,大量富余离子充当载流离子导电,同时由于大量载流离子移动过程中发

生积累和堵塞,甚至发生反扩散,结果使产水水质下降。

(3)浊度、污染指数(SDI)的影响。EDI组件产水通道内填充有离子交换树脂,过高的浊度、污染指数会使通道堵塞,造

成系统压差上升,产水量下降。

(4)硬度的影响。如果EDI中进水的残存硬度太高,会导致浓缩水通道的膜表面结垢,浓水流量下降,产水电阻率下降;

影响产水水质,严重时会堵塞组件浓水和极水流道,导致组件因内部发热而毁坏。

(5)TOC(总有机碳)的影响。进水中如果有机物含量过高,会造成树脂和选择透过性膜的有机污染,导致系统运行电压上

升,产水水质下降。同时也容易在浓缩水通道形成有机胶体,堵塞通道。

(6)进水中CO2的影响。进水中CO2生成的HCO3-是弱电解质,容易穿透离子交换树脂层而造成产水水质下降。

(7)总阴离子含量(TEA)的影响。高的TEA将会降低EDI产水电阻率,或需要提高EDI运行电流,而过高的运行电流会导致

系统电流增大,极水余氯浓度增大,对极膜寿命不利。

另外,进水温度、pH值、SiO2以及氧化物亦对EDI系统运行有影响。

进水水质控制

(1)进水电导率的控制。严格控制前处理过程中的电导率,使EDI进水电导率小于40μS/cm,可以保证出水电导率合格以及

弱电解质的去除。

(2)工作电压-电流的控制。系统工作时应选择适当的工作电压-电流。同时由于EDI净水设备的电压-电流曲线上存在一个

极限电压-电流点的位置,与进水水质、膜及树脂的性能和膜对结构等因素有关[4]。为使一定量的水电离产生足够量H+和

OH-离子来再生一定量的离子交换树脂,选定的EDI净水设备的电压-电流工作点必须大于极限电压-电流点。

(3)进水CO2的控制。可在RO前加碱调节pH,最大限度地去除CO2,也可用脱气塔和脱气膜去除CO2。

(4)进水硬度的控制。可结合除CO2,对RO进水进行软化、加碱;进水含盐量高时,可结合除盐增加一级RO或纳滤。

(5)TOC的控制。结合其他指标要求,增加一级RO来满足要求。

(6)浊度、污染指数的控制。浊度、污染指数是RO系统进水控制的主要指标之一,合格的RO出水一般都能满足EDI的进水要求。

(7)Fe的控制。运行中控制EDI进水的Fe低于0.01mg/L。如果树脂已经发生了“中毒”,可以用酸溶液作复苏处理,效果比较好。[1]

(8) EDI系统进水水质要求

综合以上各方面的分析,对于EDI进水的水质要求如表所示,可以保证其出水指标达到电子行业半导体制造需要的高纯水的要求。

三、设计参数

| 设计处理水量 Q | Q =***m³/h |

| EDI模块选型 | |

| 设计单块EDI模块产水量 |

q=***m³/h |

| EDI模块数量 | ****块 |

混床

一、工艺简介

早期的除盐水及超纯水都是利用混合离子交换器来处理的。随着RO反渗透膜技术和EDI电去离子技术的出现及广泛应

用,混床的使用逐步减少。但在特殊应用场合(如电子半导体行业、核工业……),电子级精混床和核子极精混床还是

其唯一选择。对于一些新投资项目,考虑初期投资比较紧的情况下,混床也是其不二的选择。但从长远及发展的角度

来看,其市场及应用场合逐步被新兴发展、技术成熟的EDI电去离子技术所取代。

混床是混合离子交换柱的简称,是针对离子交换技术所设计的设备。

所谓混床,就是把一定比例的阳、阴离子交换树脂混合装填于同一交

换装置中,对流体中的离子进行交换、脱除。由于阳树脂的比重比阴

树脂大,所以在混床内阴树脂在上阳树脂在下。一般阳、阴树脂装填

的比例为1:2,也有装填比例为1:1.5的,可按不同树脂酌情考虑选

择。 混床也分为体内同步再生式混床和体外再生式混床。同步再生式

混床在运行及整个再生过程均在混床内进行,再生时树脂不移出设备以

外,且阳、阴树脂同时再生,因此所需附属设备少,操作简便,具有以

下优点:

(1) 出水水质优良,出水pH值接近中性。

(2) 出水水质稳定,短时间运行条件变化(如进水水质或组分、运行流速等)对混床出水水质影响不大。

(3) 间断运行对出水水质的影响小,恢复到停运前水质所需的时间比较短。

混床设备图如下图所示:

混床处理工艺的设备包括混合离子交换器和体外再生设备。其中体外再生设备主要包括树脂分离器、阴(阳)树脂再生器、树脂

贮存塔、混杂树脂塔和酸碱再生设备。国内混床处理工艺主要特点体现在树脂分离再生工艺上。树脂的分离再生工艺有三种。

二、工艺原理

离子交换是一种特殊的固体吸附过程,它是由离子交换剂的电解质溶液中进行的。按照所交换离子的种类,离子交换剂可分为

阳离子交换剂和阴离子交换剂两大类。

离子交换混床为深度脱盐设备,用于制造高纯水,产水电阻率为10-18MΩ.CM(25℃),二氧化硅含量(SIO2)≤0.02mg/L,

混床分为单、双床、抛光床、双床可一用一备;可串联使用,以提高产水水质, 有效利用树脂的交换容量;当生产用水量大时

,可并联使用,运行相当灵活、方便。出水电导率由高精度电阻率仪监控。

离子交换过程:

阳树脂反应 R-H+ + Na+ → R-Na+ + H+

阴树脂反应 R-OH- + Cl- → R-Cl- + OH-

树脂再生过程:

阳树脂反应 R-Na+ + H+ → R-H+ + Na+

阴树脂反应 R-Cl- + OH- → R-OH- + Cl-

再生步骤:

运行

本系统有两种进水方式:软化(软化器处理水)进水和初脱盐(反渗透处理水)进水,分别由各自的控制阀控制进水。

运行时,开初脱盐进水控制阀、进水阀、产水阀,其他阀们均应关闭!

反洗

关闭进水阀、产水阀;打开反洗进水阀、反洗排放阀,以10m/h反洗15min。然后,关闭反洗进水阀、反洗排放阀。静置,沉降

5~10min。开排气阀、中排阀,部分排水至树脂层表面上10cm左右,关闭排气阀、中排阀。

再生

开进水阀、加酸泵、进酸阀、中排阀,以5m/s、200L/h对阳树脂进行再生,用反渗透产水对阴树脂进行清洗,维持柱内液面在

树脂层表面上10cm。对阳树脂再生30min后,关进水阀、加酸泵、进酸阀,开反洗进水阀、加碱泵、进碱阀,以5m/s、200L/h

对阴树脂进行再生,用反渗透产水对阳树脂进行清洗,维持柱内液面在树脂层表面上10cm,再生30min。

置换、混脂、冲洗

关加碱泵、进碱阀,开进水阀,上下同时进水对树脂进行置换、清洗。30min后,关进水阀、反洗进水阀、中排阀,开反洗排放阀、

进气阀、排气阀,以压力0.1~0.15MPa,气量2~3m3/(m2·min),混合树脂0.5~5min。关反洗排放阀、进气阀,沉降1~2min。开

进水阀、正洗排放阀,调节排气阀,灌水至柱内无空气后,关排气阀,对树脂冲洗。当电导率达到要求时,开产水阀,关正洗排放

阀,开始制水。

一、设计参数

| 日进水流量 Qd | Qd =***m³/d |

| 罐体直径 |

|

| 罐体高度 | ****m |

| 树脂量 | ****L |